供应商质量管理从哪方面切入?供应商质量管理制度及流程

在当今全球化竞争激烈的商业环境中,供应商质量管理已成为企业提升竞争力、确保产品和服务质量的关键环节。无论是制造业、零售业还是服务业,供应链的高效运作都离不开对供应商质量的严格把控。那么,供应商质量管理应从哪些方面切入?如何建立科学的管理制度和流程?本文将从多个维度深入探讨这一问题,为企业提供实用的参考和指导。

一、供应商质量管理的重要性

供应商质量管理是企业供应链管理的核心组成部分,直接影响产品交付的及时性、成本控制以及客户满意度。高质量供应商不仅能够确保原材料的稳定供应,还能帮助企业降低生产风险,提高市场竞争力。反之,供应商质量问题的频发可能导致生产延误、成本增加,甚至损害企业声誉。 某知名汽车制造商曾因供应商提供的零部件质量问题,导致大规模召回事件,不仅损失了数亿美元,还严重影响了品牌形象。由此可见,供应商质量管理不仅是供应链管理的一部分,更是企业风险管理的重要环节。

二、供应商质量管理的切入维度

1. 供应商选择与评估

供应商质量管理的第一步是选择合适的供应商。企业应建立科学的供应商评估体系,从质量、成本、交付能力、技术实力等多个维度进行综合评分。常用的评估方法包括:

-

质量审核:对供应商的生产设备、工艺流程、质量管理体系等进行现场审核。

-

样品测试:要求供应商提供样品,进行严格的性能检测和质量验证。

-

历史数据分析:通过供应商过往的合作记录,评估其交付及时率、质量合格率等关键指标。

2. 供应商分类管理

根据供应商的重要性,企业可以将其分为战略供应商、核心供应商和一般供应商。针对不同类别的供应商,采取差异化的管理策略。例如,对战略供应商应建立长期合作关系,定期进行质量培训和技术支持;对一般供应商则可通过合同约束和绩效考核进行管理。

3. 质量协议与合同管理

在与供应商签订合同时,应明确质量要求、验收标准、违约责任等条款。通过法律手段约束供应商的行为,确保其提供的产品或服务符合企业的质量要求。同时,合同中还应规定供应商的质量改进义务,要求其对发现的质量问题及时整改。

4. 供应商绩效评价

建立供应商绩效评价体系,定期对供应商的交付质量、响应速度、合作态度等进行评分。评价结果可用于供应商分级管理,激励优质供应商,淘汰不合格供应商。例如,某电子制造企业采用季度评分制,将供应商分为A、B、C三级,对C级供应商发出整改通知,连续三次评为C级则终止合作。

5. 质量改进与技术支持

供应商质量管理不应仅限于监督和考核,还应注重质量改进和技术支持。企业可以通过培训、技术交流等方式,帮助供应商提升质量管理水平。例如,某食品企业定期为供应商举办质量管理培训班,分享先进的质量管理经验,有效提高了供应商的产品合格率。

三、供应商质量管理的关键流程

1. 供应商开发流程

-

需求分析:明确企业对供应商的具体要求,包括质量、成本、交付周期等。

-

市场调研:通过多种渠道寻找潜在供应商,收集其基本信息。

-

初步筛选:根据调研结果,筛选出符合基本要求的供应商。

-

现场审核:对筛选出的供应商进行实地考察,评估其综合实力。

-

样品测试:要求供应商提供样品,进行质量检测和性能验证。

-

合同签订:与通过审核的供应商签订合作协议,明确双方的权利和义务。

2. 供应商监控流程

-

定期巡检:对供应商的生产过程进行现场检查,确保其严格按照质量标准执行。

-

质量数据收集:收集供应商的交付质量数据,包括合格率、缺陷率等。

-

问题反馈与整改:对发现的质量问题,及时反馈给供应商并要求其整改。

-

绩效评价:根据监控结果,对供应商的绩效进行评分,作为后续合作的参考。

3. 供应商改进流程

-

问题分析:对供应商的质量问题进行深入分析,找出根本原因。

-

制定改进计划:与供应商共同制定改进计划,明确改进目标和时间节点。

-

技术支持:为企业提供必要的技术支持和资源,帮助其实现质量改进。

-

效果验证:对改进后的供应商进行复检,确保问题得到有效解决。

四、供应商质量管理的工具与方法

1. 质量功能展开(QFD)

QFD是一种将客户需求转化为质量要求的方法,帮助企业明确对供应商的质量期望。通过QFD工具,企业可以将复杂的客户需求分解为具体的质量指标,并传递给供应商。

2. 统计过程控制(SPC)

SPC通过对生产过程的实时监控,帮助企业及时发现质量问题。企业可以要求供应商采用SPC工具,确保其生产过程处于可控状态。

3. 失效模式与影响分析(FMEA)

FMEA是一种预防性的质量管理工具,用于识别潜在的质量风险并制定相应的预防措施。企业可以指导供应商使用FMEA工具,提高其质量管理水平。

4. 精益生产(Lean Production)

精益生产是一种以减少浪费、提高效率为目标的管理方法。企业可以通过推广精益生产理念,帮助供应商优化生产流程,提高产品质量。

五、供应商质量管理的挑战与应对策略

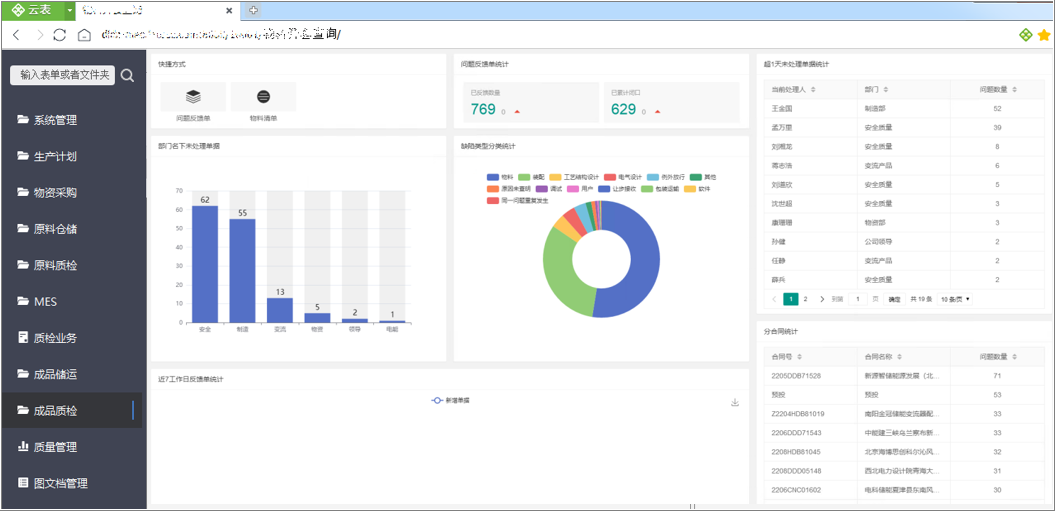

1. 信息不对称

企业往往难以全面了解供应商的生产能力和质量管理水平。为解决这一问题,可以建立供应商信息共享平台,通过数据透明化提升管理效率。

2. 文化差异

在国际化供应链中,企业可能面临与供应商之间的文化差异问题。为解决这一问题,可以通过跨文化培训和定期交流,增进双方的了解和信任。

3. 成本压力

在成本压力下,企业可能倾向于选择价格较低的供应商,而忽视其质量问题。为解决这一问题,可以采用总成本分析法,综合考虑质量、成本、交付等因素,选择性价比最高的供应商。

-

-

通过以上分析可以看出,供应商质量管理是一项系统工程,需要从多个维度切入,建立科学的管理制度和流程。企业只有通过持续改进和优化,才能确保供应链的高效运作,提升整体竞争力。

你可能会喜欢

.jpg)

.jpg)