仓储管理高效密码:四步重构高效运营体系

fly

2025-03-10

次浏览

仓库管理,作为企业供应链的“神经中枢”,正经历一场前所未有的变革浪潮。这一变革的核心驱动力在于智能仓储管理系统(WMS)的引入,它不仅是技术领域的革新,更是企业打破管理桎梏、 云表提供[仓储管理,高效,密码,四步,重构,运营,体系,]解决方案[免费体验]

仓库管理,作为企业供应链的“神经中枢”,正经历一场前所未有的变革浪潮。这一变革的核心驱动力在于智能仓储管理系统(WMS)的引入,它不仅是技术领域的革新,更是企业打破管理桎梏、实现降本增效的黄金钥匙。

身为企业管理者,您或许正遭遇以下仓储管理的棘手

难题:

身为企业管理者,您或许正遭遇以下仓储管理的棘手

难题:

库存数据滞后:手工录单频繁出错,账实严重不符,致使采购决策屡屡偏离正轨。

效率瓶颈凸显:拣货路径杂乱无章,旺季时爆仓现象频发,交付延期成为难以摆脱的困境。

成本居高不下:呆滞库存占比高达20%以上,仓储空间利用率不足60%,利润因此被大幅侵蚀。

风险管控薄弱:批次追溯困难重重,质量异常响应迟钝,严重威胁着企业的市场声誉。

若您渴望实现以下转变:

将平均库存准确率从85%提升至99.9%,确保数据精准无误。

订单履行周期缩短40%-60%,显著提升客户满意度。

仓储人力成本下降30%-50%,优化成本结构。

那么,继续阅读本文,我们将一步步为您深入解析如何利用智能WMS系统应对这些挑战,引领您的企业迈向更高效、更智能的仓储管理新时代。

一、收货管理:精准高效,筑牢防线

收货是仓储管理的第一步,至关重要。只有确保收货环节的准确性和高效性,才能为后续管理打下坚实基础。然而,收货环节往往面临着诸多挑战,如来料错乱导致的生产线停工、质量隐患引发的客户投诉频发等。为有效应对这些难题,我们可以制定以下管理策略:

建立六不入原则:无单据/不符单据/未质检/未入库手续/非原件/不合格品坚决不入库

执行四核对流程:单据核对→实物清点→质量抽检→系统录入,确保单单货相符

验收八大步骤:确认供应商→确定交货期→确定品名规格→确定数量、品质→通知验收结果→退回不良品→及时入库→详细记录

同时,借助智能WMS系统,进一步强化收货管理的精准性与高效性:

引入三重校验机制:单据核验、实物核验、质量追溯,确保物料准确无误。

建立分级预警体系:针对紧急物料设置2小时到货预警,不合格品则自动触发隔离流程,并即时推送至管理层,确保问题得到迅速响应与处理,将风险降至最低。

引入自动化设备和技术,如自动化输送带、扫码枪、RFID技术等,实现货物的快速识别和录入,减少人工操作时间和错误率。

二、库存管理:精细管控,提升效率

库存管理是仓储管理的核心。目标在于降低库存成本,提高周转效率。然而,库存管理中面临库存积压侵蚀利润、安全库存配置失衡引发缺货危机等挑战,为破解这些难题,我们可以打造了一套动态且精细的管控体系:

ABC分类管理策略:

采用科学的ABC分类法,依据货物的价值与数量进行分层管理,实现人力资源的高效配置。A类货物,量少价高,占据仓库的黄金位置,实施严格监控;B类货物,数量与价值均适中,置于常规存储区,进行适度管控;C类货物,量大价廉,安置于边缘区域,采取较为宽松的管理措施。

三级预警机制构建:

为预防库存风险,我们需要建立全面的三级预警体系,包括安全库存预警、库位饱和预警及效期预警。借助先进的WMS系统,这些预警信息能够实时、自动地推送至相关人员,确保问题得到迅速响应。

货位优化算法应用:

引入智能货位优化算法,根据实时订单需求和库存变动,WMS系统自动调整货位布局,确保拣货路径最短、效率最高。在关键存储区域引入自动化立体仓库、AGV(自动引导车)等先进技术,减少人工干预,提升拣货和补货速度。

安全防范措施强化:

在追求高效运营的同时,我们始终不忘安全为先。因此,我们严格执行防火、防水、防盗等安全措施,确保库存物料的安全无虞,为企业的稳健发展保驾护航。

三、发货管理:高效履约,提升满意

发货是仓储管理的最终环节,直接面向客户。高效的发货管理能够提升客户满意度,树立良好企业形象。然而,在实际操作中,发货环节常面临订单高峰期错发频发、物流时效遭客户投诉等挑战,为有效应对,我们可以采用以下管理策略:

坚守“五不发”原则:无提单、手续不全、质量异常、规格不符、未复核坚决不发货。

采用智能分拣系统:通过WMS系统自动生成最优拣货路径,减少行走距离和时间成本。

建立全流程追溯体系:每件商品绑定唯一RFID码,实现从出库到签收的全程追踪和监控。

依托WMS系统,我们可以达成订单处理的全面自动化,实现物料流转与信息反馈的即时同步,加之精准的库存预警与智能补货策略,以及高效应对异常订单的机制,大幅度提升了发货效率,有力保障每一份订单都能准时、安全、无遗漏地抵达客户手中。

四、盘点管理:主动预防,确保准确

定期盘点是保证库存数据准确性的重要手段。然而,传统盘点方式所暴露的耗时费力、账实不符等问题,无疑为仓储管理增添了诸多挑战。为应对此问题,我们可以遵循下面的管理策略:

六检查:检查数量、收发情况、堆放维护情况、超储积压变质情况、不合格品及呆料处理情况、安全设施及消防安全情况。

盘点方法:

1.永续盘点法(动态盘点法):入库时随之盘点,及时与物料卡进行核对;

2.循环盘点法:按入库先后,每天盘点一定数量的存货;

3.重点盘点法:对进出频率高,易损耗,价值高的存货重点盘库;

4.定期盘点法(全面盘点法):定期(周、月、季、年末)全面清点全部存货。

借助WMS系统,利用条形码、RFID等自动识别技术,实现库存的自动化盘点,在盘点过程中,WMS系统通过手持设备、固定设备等手段,对仓库内的货物进行逐一扫描或读取,采集货物的详细信息,并与系统中的库存数据进行比对,找出差异并分析原因,自动生成盘点报表,推送给相关负责人。

五、管理升级蓝图:从标准化到智能化

为实现仓储管理的全面升级和持续优化,可以参考以下管理升级蓝图。

短期(0-6个月):建立标准化作业手册,引入基础WMS实现电子化单据,消除纸质单据的繁琐与易错,提升作业效率与数据准确性。

中期(6-15个月):部署智能设备(RFID/PDA),实现库存的精准追踪与作业的高效执行,并打通供应链数据孤岛,实现上下游数据的无缝对接。

长期(15个月+):构建数字孪生仓库,实现全场景模拟与战略决策支持。

在数字化浪潮汹涌而至的今天,传统的“经验驱动”仓储管理模式正面临前所未有的挑战。管理者需秉持系统思维,勇于重构仓储体系,以顺应时代潮流。

众多企业虽已引入WMS系统,却常面临一个共性问题:其应用效果远未达至理想境界。探究其根源,纷繁复杂,但尤为关键的一点在于,众多企业的独特需求未能得到充分满足,这直接导致了WMS系统在实际运作中的不畅,以及员工使用热情的缺失。

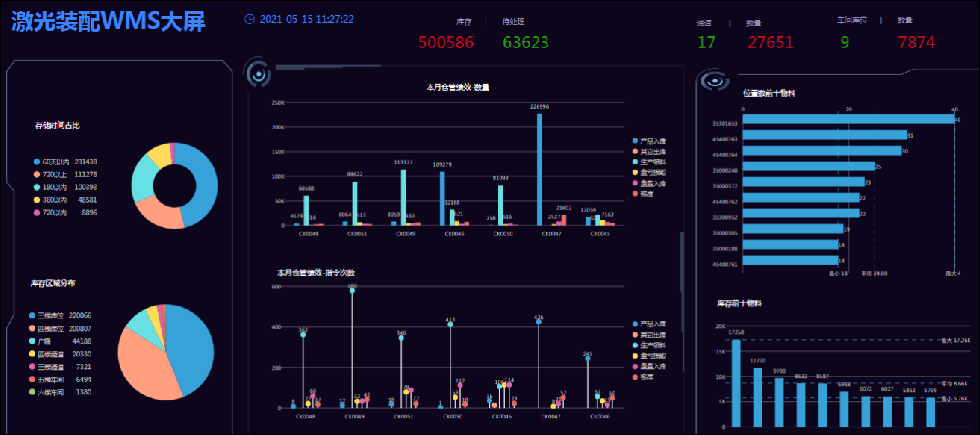

在此背景下,云表WMS系统应运而生,它根植于云表无代码平台,不仅囊括了通用WMS系统的所有核心功能,更以其独特的可定制性,精准对接每一位客户的个性化需求,实现了前所未有的贴合度。

云表平台以其无需编写代码、仅凭画表格即可开发软件的独特魅力,颠覆了传统开发模式。在项目实施的每一步中,我们都致力于为企业培育自己的云表开发人员,助力企业在业务不断扩张、管理水平持续提升的征途中,拥有自主调整与优化系统功能的强大能力。如此,企业便能根据实际需求,灵活调整系统,确保WMS系统始终与企业发展同频共振,焕发无限活力。

下一篇:没有了

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)